พันธกิจของ Ecco คือการเป็นบริษัทผลิตรองเท้าที่ดีที่สุดในโลก พวกเขาจึงเลือกใช้ VERICUT เพื่อความมั่นใจตลอดกระบวนการการผลิตโมลด์ทูล ก่อนเริ่มใช้ VERICUT เราต้องเปลี่ยนสปินเดิลประมาณปีละ 1 ชิ้น เพราะเหตุขัดข้องจากข้อผิดพลาดในตัวโปรแกรม…ตั้งแต่ใช้ VERICUT ก็ยังไม่เคยต้องหยิบสปินเดิลสำรองมาเปลี่ยนเลย”

VERICUT ช่วยให้ Ecco เป็นผู้นำในวงการอยู่เสมอ

พันธกิจของ Ecco Shoes คือการเป็นบริษัทรองเท้าที่ดีที่สุดในโลก ในฐานะบริษัทรองเท้ารายใหญ่เจ้าเดียวที่ดูแลสายการผลิตและจำหน่ายสินค้าของตนเอง จึงเลือก VERICUT ซอฟต์แวร์จำลองและเพิ่มประสิทธิภาพ CNC ชั้นนำของโลกจาก CGTech มาช่วยเสริมความมั่นใจในกระบวนการผลิตแม่พิมพ์

Ecco Shoes ออกแบบและพัฒนารองเท้าชั้นนำสำหรับฐานลูกค้าทั่วโลก ณ สำนักงานใหญ่ในเมือง Bredebro ประเทศเดนมาร์ก โดยอาศัยความเป็นเลิศทั้งทางด้านวิศวกรรมและศิลปกรรมเพื่อรังสรรค์รองเท้าที่มีรูปร่างสวย ใช้งานได้ดีเยี่ยม ตลอดจนผลักดันนวัตกรรมใหม่ๆ ในกระบวนการผลิต

แบบรองเท้าของ Ecco จะเริ่มต้นจากภาพสเกตช์ 2 มิติ ซึ่งนำไปสแกนแล้วสร้างเป็นแบบจำลอง 3 มิติ และไฟล์ STL ที่ผลิตพื้นรองเท้าด้วยเทคโนโลยี Additive Manufacturing (AM) “เราอาจกลับมาปรับแก้แบบของพื้นรองเท้าใหม่ถึงห้าหรือหกครั้งจนกว่านักออกแบบจะพอใจ เราจะยังไม่เริ่มขั้นตอนขึ้นรูปโมลด์จนกว่าแบบจะ “นิ่ง” แล้ว เพื่อจำกัดต้นทุนครับ” Jakob Møller Hansen รองประธานกรรมการบริษัทและหัวหน้าศูนย์ค้นคว้าและพัฒนาประเทศเดนมาร์กอธิบาย

วัสดุพื้นรองเท้ามาตรฐานคือโพลียูรีเทน (PU) และ Ecco Shoes ใช้กระบวนการฉีดขึ้นรูปแบบ Direct Injection เฉพาะตัว เพื่อสร้างพื้นรองเท้าตามหลักสรีรศาสตร์ ให้สวมใส่สบายและได้ประสิทธิภาพสูงสุด เมื่อแบบรองเท้าเสร็จเรียบร้อยแล้ว จึงต้องใช้โมลด์ทูลแบบ full injection ที่สร้างขึ้นจากโมเดลพื้นรองเท้าโดยใช้ซอฟต์แวร์ Delcam CAD/CAM โดยจะผลิตเฉพาะรองเท้าข้างซ้าย ส่วนโมลด์สำหรับพื้นรองเท้าแบบช็อตเดียวจะมีส่วนประกอบสามส่วน ได้แก่ โครงข้าง โมลด์บน และโมลด์ล่าง

อย่างไรก็ตาม Ecco Shoes ยังผลิตพื้นรองเท้าจากวัตถุดิบหลายประเภทเพื่อเพิ่มความสบายและประสิทธิภาพ ซึ่งต้องใช้เครื่องมือเพิ่มเติม เนื่องจากแผ่นรองหรือชิ้นส่วนเสริมที่ผลิตจากยางหรือวัสดุอื่นๆ ยังต้องผ่านกระบวนการขึ้นรูปแยกต่างหก่อนจะไปขึ้นพิมพ์พร้อมกับ PU

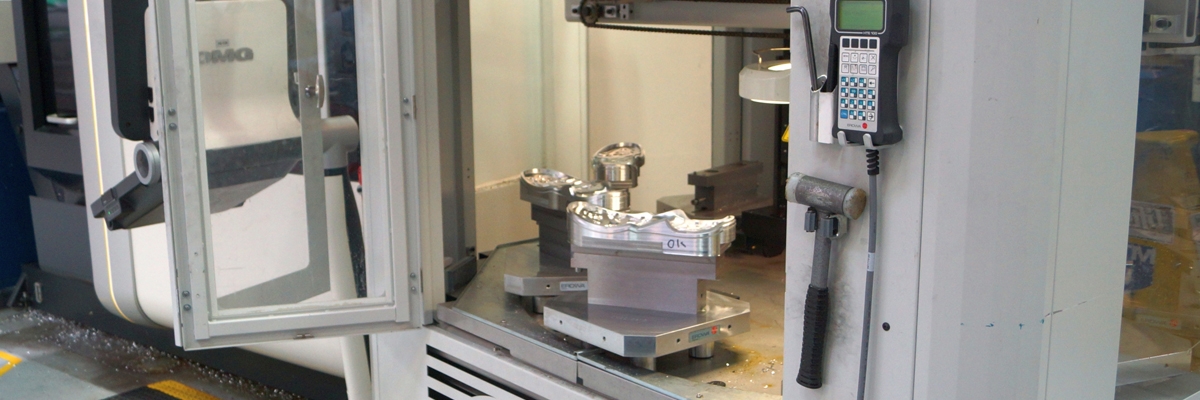

ทางบริษัทใช้แท่งอะลูมิเนียม 6262 แบบ pre-cut เพื่อผลิตโมลด์ในห้องปฏิบัติการสร้างตัวจำลองต้นแบบ โดยใช้หัวเครื่อง CNC 5 แกนจาก DMG ทั้งหมด 3 ชิ้นด้วยกัน พร้อมด้วยเครื่อง Robot จาก Erowa ที่ทำงานได้ถึง 10 แท่น และเปิดตลอด 24 ชั่วโมงเพื่อให้ทันความต้องการตัวจำลองต้นแบบของ Ecco

“รูปร่างของแม่พิมพ์อาจซับซ้อนมากจนใช้เวลาตัดเฉือนถึง 20 ชั่วโมง แต่เพราะมีระบบอัตโนมัติที่ไม่ต้องมีคนคอยเฝ้า เราจึงผลิตทูลได้ประมาน 15 ชิ้นต่อสัปดาห์ ด้วยความที่เครื่องของเราสามารถส่งข้อความแจ้งเตือนได้เมื่อเกิดเหตุขัดข้อง เราจึงใช้วิธีเดินเครื่องสปินเดิลต่อเนื่องนานที่สุดเท่าที่จะทำได้เพื่อรวบรัดกระบวนการออกแบบให้สั้นที่สุดก่อนเริ่มผลิตและจัดจำหน่าย เพราะเหตุนี้เราจึงต้องรักษาเครื่องจักรให้ทำงานได้นานที่สุด จึงได้ตัดสินใจลงทุนซื้อซอฟต์แวร์ VERICUT มาใช้เมื่อประมาณสี่ปีที่แล้ว” Jakob Møller Hansen กล่าว

ภายใต้งานบริการของ IPES A/S ซึ่งเป็นตัวแทนจำหน่ายของ CGTech ในประเทศเดนมาร์ก VERICUT ทำหน้าที่ช่วยจำลองการเดินโค้ด NC จากซอฟต์แวร์ CAM ให้ทีมช่างของ Ecco Shoes อย่างเต็มรูปแบบ นอกจากนั้นยังช่วยตรวจสอบ NC toolpath เพื่อไม่ให้ผิดพลาดไปจากแบบที่ต้องการ ตลอดจนตรวจหาจุดที่หัวทูล สปินเดิล ชิ้นงาน หรือตัวจับชิ้นงาน อาจเกิดการกระแทกขณะเดินงาน ทั้งนี้ IPES ได้ให้บริการช่วยเหลือและอบรมอย่างใกล้ชิดตลอดการใช้งานซอฟต์แวร์ พร้อมกับโมเดลจำลองของทูล DMG ที่ทีมงานใช้อีกด้วย

Jakob Møller Hansen กล่าวต่อว่า “แน่นอนว่าเราเจอปัญหาหลายอย่าง ก่อนที่จะหันมาใช้ VERICUT ต้องเปลี่ยนสปินเดิลประมาณปีละ 1 ชิ้นเพราะเกิดจากข้อผิดพลาดในตัวโปรแกรม ครั้งแรกที่เกิดขึ้นเราใช้เวลาซ่อมแซมประมาณหนึ่งสัปดาห์ก่อนจะกลับมาผลิตต่อได้ตามเดิม ซึ่งเวลานั้นไม่สามารถกู้คืนมาได้ เราจึงซื้อสปินเดิลสำรองมาไว้เปลี่ยน ซึ่งช่วยลด downtime ลงเหลือแค่สามวัน ตั้งแต่ใช้ VERICUT ก็ยังไม่เคยต้องหยิบสปินเดิลสำรองมาเปลี่ยนเลย ศักยภาพของซอฟต์แวร์ช่วยลดปัญหาให้เราได้เยอะมาก”

Ecco Shoes ในเดนมาร์กใช้ VERICUT สอง station ประกอบกับ station เพิ่มเติม ณ โรงงานผลิตของบริษัทในประเทศไทย เป็นไปตามปรัชญาของบริษัทที่ต้องการให้โรงงานทุกแห่งของบริษัทมีศักยภาพในการผลิตเท่าเทียมกัน โดยใช้เครื่องจักร หัวทูล ฟิกซ์เจอร์ และซอฟต์แวร์อย่างเดียวกันทั่วโลก แม้แต่อะลูมิเนียมสำหรับการผลิตตัวโมลด์ก็สั่งตัดตามขนาดและรับซื้อจาก supplier เจ้าเดียวกันในเดนมาร์ก Jakob Møller Hansen อธิบายว่านโยบายดังกล่าวของบริษัทนั้นช่วย “ลดความเสี่ยงและโอกาสผิดพลาด ซึ่งเป็นเรื่องสำคัญมากกับธุรกิจระดับโลกไม่ว่าจะอยู่วงการไหน”

“ที่ Bredebro เราผลิตโมลด์ต้นแบบ “A1” สำหรับรองเท้าข้างซ้ายเท่านั้น แล้วจากนั้นทำโมลด์เหมือนกันอีกชิ้นสำหรับการผลิต เรียกว่า “P1” ที่ไซต์อื่นของเรา VERICUT ช่วยให้มั่นใจได้ว่าเครื่อง 5 แกน DMG ของเราทุกเครื่องจะผลิตโมลด์ได้อย่างถูกต้อง โดยไม่มีความเสี่ยงต่อวัตถุดิบหรืออุปกรณ์การผลิต”

เมื่อทำโมลด์ P1 เรียบร้อยแล้ว จะทำรองเท้าตัวอย่างให้ตัวแทนจำหน่ายของบริษัทช่วยประเมินผลิตภัณฑ์ หากได้รับเสียงตอบรับดี ก็จะนำ โมลด์ P1 ทั้งหมดมากัดเป็นรองเท้าข้างซ้ายและข้างขวาสำหรับทุกไซส์รองเท้า รวมระยะเวลาจากการออกแบบจนถึงจัดจำหน่าย โดยปกติจะใช้เวลาประมาณเก้าเดือน แต่ Ecco ยังมีห้องปฏิบัติการ ‘concept lab’ ที่สามารถร่นระยะเวลาให้เหลือระหว่างสามถึงหกเดือน ขึ้นอยู่กับความซับซ้อนของดีไซน์แม้ว่า Ecco จะมีอินเทอร์เฟซ Delcam เพื่อใช้งาน VERICUT ภายในบริบทของ CAD/CAM ทางบริษัทเลือกที่จะเปิดใช้ VERICUT แบบแยกต่างหาก “เพราะเราใช้วัตถุดิบเดิม ในความกว้างและความสูงเดิม เราจึงรู้ว่าจุดอ้างอิงแบ็คเอนด์อยู่ที่ศูนย์เสมอ และตัวฟิกซ์เจอร์จับชิ้นงานก็ใช้แบบเดิม ดังนั้นจึงยังไม่จำเป็นต้องมีอินเทอร์เฟซ นอกเสียจากว่าเราจะเริ่มทำโมลด์ใหม่ไม่เหมือนเก่าเลย” Jakob Møller Hansen อธิบาย

แม้ว่า Ecco Shoes จะมีอินเทอร์เฟซ Delcam เพื่อใช้งาน VERICUT ภายในสภาพแวดล้อม CAD/CAM แต่ก็เลือกที่จะเรียกใช้ระบบซอฟต์แวร์ทีละรายการ “เนื่องจากการที่เรามีวัตถุดิบเหมือนกัน ในความกว้างและความสูงที่เท่ากัน เราจึงรู้ว่าจุดอ้างแบ็คเอนด์อยู่ที่ศูนย์เสมอ และส่วนควบไม่เปลี่ยนแปลง ดังนั้นจึงไม่จำเป็นต้องมีอินเทอร์เฟซ นอกเสียจากเราจะต้องการ completely new mould มันจีงจะกลายเป็นสิ่งจำเป็น” Jakob Møller Hansen อธิบาย