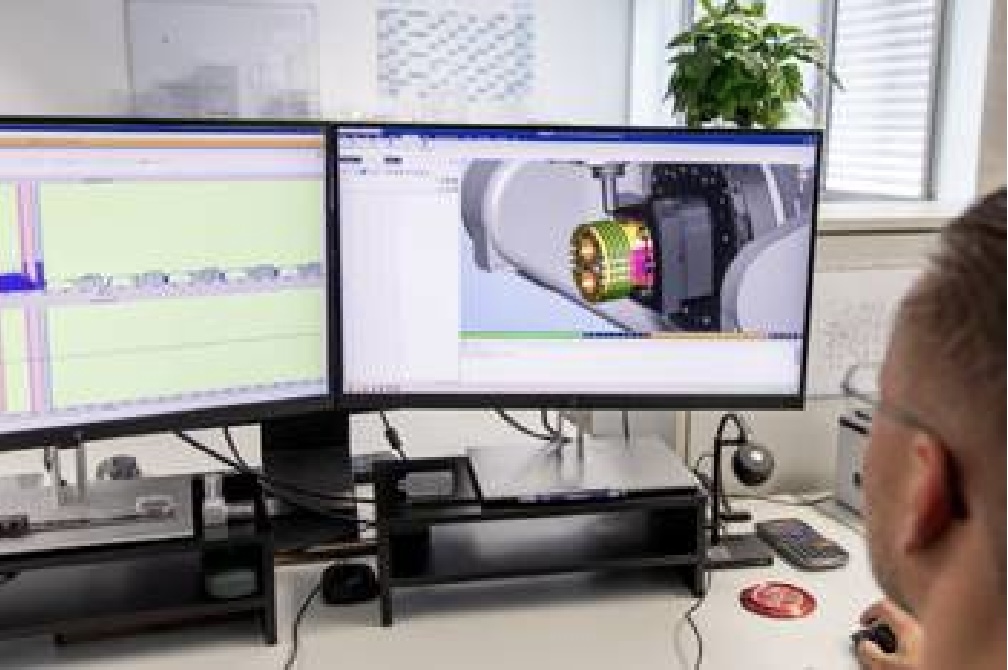

เมื่อทุกอย่างดำเนินไปอย่างราบรื่น ทุกชิ้นส่วนก็ลงตัวพอดี — Max Hilscher GmbH เป็นตัวอย่างที่โดดเด่นของวิธีที่กลยุทธ์ดิจิทัลและเครื่องมือที่เหมาะสมสามารถขับเคลื่อนการเปลี่ยนแปลงวัฒนธรรมในสายการผลิตได้อย่างเต็มรูปแบบ ซัพพลายเออร์ในอุตสาหกรรมยานยนต์และอวกาศรายนี้ได้พึ่งพาไม่เพียงแค่การผลิตชิ้นส่วนแบบอัตโนมัติเท่านั้น แต่ตั้งแต่ปีที่แล้ว พวกเขายังได้ใช้ กระบวนการผลิตแบบดิจิทัลเต็มรูปแบบ (fully digital process chain) ด้วย Vericut และ Vericut Force จาก CGTech ผลลัพธ์ที่ได้ก็คือ: ไม่มีการชนเครื่องหรือเกิดอุบัติเหตุของเครื่องจักรอีกต่อไป (no more crashes) ประหยัดเวลาได้อย่างมีนัยสำคัญ ทีมผลิตทำงานได้ด้วยความ สงบ มั่นใจ และมีประสิทธิภาพมากขึ้น

A New Mindset on the Shop Floor

เครื่องจักรทำงานต่อเนื่อง กำลังใจของทีมก็อยู่ในระดับสูง และไม่มีสายด่วนจากพื้นที่ผลิตอีกแล้ว เพียงก้าวเข้าไปในห้องปฏิบัติการผลิตของ Max Hilscher GmbH ก็จะเห็นได้ทันทีว่ามีบางอย่างที่ ทำได้ถูกต้องจริงๆ ก้าวนี้ไม่ใช่เรื่องง่าย แต่เป็นก้าวที่ทำด้วยความมุ่งมั่นอย่างแท้จริง การนำ Vericut และ Vericut Force มาใช้ไม่ได้เพียงแค่เปลี่ยน “วิธีการผลิต” เท่านั้น แต่เปลี่ยนวิธีคิดของทั้งบริษัทไปโดยสิ้นเชิง

คริสโตฟ ฮิลเชอร์ (Christoph Hilscher) ผู้บริหารธุรกิจครอบครัวมานานกว่า 11 ปี อธิบายอย่างตรงไปตรงมา:

“ตลอดหลายปีที่ผ่านมา เราซื้อทั้งเครื่องจักรและซอฟต์แวร์มามากมาย แต่ไม่เคยได้รับคำชื่นชมจากฝ่ายผลิตดีเท่าตอนนี้เลย ทุกวันนี้มีคนเดินมาหาผมและขอบคุณที่เราตัดสินใจลงทุนในสิ่งนี้” ชิ้นงานตั้งแต่ชิ้นเดียวไปจนถึงงานผลิตแบบจำนวนปานกลาง ถูกแปรรูปบนเครื่องจักร Hermle machining centres แบบอัตโนมัติ และตลอดประมาณหนึ่งปีที่ผ่านมา บริษัทได้พึ่งพา การจำลองกระบวนการแบบครบวงจร (end-to-end process simulation) ด้วย Vericut และ การเพิ่มประสิทธิภาพอัตราป้อน (feed rate optimization) ด้วย Vericut Force

“การที่เครื่องจักรเกิดการชน (machine crash) หนึ่งครั้ง อาจทำให้ต้องเสียเงินจำนวนห้าหลัก ได้ง่ายๆ” ฮิลเชอร์กล่าว “และถ้าคุณกำลังผลิตชิ้นส่วนมิลลิ่งที่ซับซ้อนสำหรับอุตสาหกรรมยานยนต์และอวกาศ คุณไม่สามารถยอมให้เกิดความผิดพลาดแบบนั้นได้เลย” ด้วยเหตุนี้ Max Hilscher GmbH จึงตัดสินใจปกป้องกระบวนการผลิตด้วยระบบดิจิทัลอย่างเต็มรูปแบบ

Between Tradition and High-Tech

Max Hilscher GmbH เป็นธุรกิจครอบครัวที่มีประวัติยาวนานกว่า 80 ปี ตั้งอยู่ที่เมืองดอร์นชตัท (Dornstadt) ใกล้เมืองอูล์ม (Ulm) จากจุดเริ่มต้นที่เป็นเพียงเวิร์กชอปแบบดั้งเดิม บริษัทได้เติบโตขึ้นเป็นผู้ผลิตระดับล้ำหน้า (cutting-edge manufacturing) ที่กำหนดมาตรฐานใหม่ด้าน ความยืดหยุ่น และคุณภาพ ด้วยพนักงานจำนวน 55 คน บริษัทผลิตชิ้นส่วนมากถึง 200,000 ชิ้นต่อปี — ตั้งแต่ชิ้นงานเดี่ยว ไปจนถึงงานผลิตแบบล็อตเล็กและล็อตปานกลาง ซึ่งมักเป็นงานที่ มีความซับซ้อนและมีข้อกำหนดสูงมาก

โทเบียส คอนราด (Tobias Konrad) ช่างเครื่องและหัวหน้าฝ่ายเขียนโปรแกรม CAM ต้องดูแลโปรแกรม NC นับร้อยชุดต่อปี โดยเขาจะเป็นผู้สร้างโปรแกรมด้วยตัวเองสัปดาห์ละ 1 ถึง 6 โปรแกรม ขึ้นอยู่กับขนาดและความซับซ้อนของชิ้นงาน วัสดุที่ใช้แปรรูปประกอบด้วย อะลูมิเนียมอัลลอย, เหล็กชนิดต่างๆ และสเตนเลส ลูกค้าของบริษัทมาจากอุตสาหกรรมยานยนต์เชิงพาณิชย์ (commercial vehicle sector) และเริ่มมีจำนวนลูกค้าจาก อุตสาหกรรมการบินและอวกาศเพิ่มมากขึ้น เพื่อรองรับความต้องการที่สูงขึ้นในภาคอากาศยาน บริษัทจึงกำลังดำเนินการขอการรับรองมาตรฐานด้านการบิน DIN EN 9100 เพิ่มเติม นอกเหนือจากมาตรฐาน ISO 9001 ที่มีอยู่แล้ว

Simulation Instead of Speculation

รากฐานของการเปลี่ยนแปลงครั้งนี้มาจาก การปรับโครงสร้างแนวทางการผลิตครั้งใหญ่ ได้แก่

- การทำงานอัตโนมัติที่มากขึ้น (more automation)

- การใช้ดิจิทัลในกระบวนการมากขึ้น (more digitization)

- ความน่าเชื่อถือของกระบวนการที่สูงขึ้น (more process reliability)

“ในตลาดที่ผันผวน มีขนาดล็อตการผลิตที่เปลี่ยนไปตลอดเวลา และความต้องการจากลูกค้าที่มาถึงแบบกะทันหัน แค่มีเครื่องจักรดีๆ นั้น ไม่เพียงพอ คุณต้องมีระบบที่ คิดไปพร้อมกับคุณ” คริสโตฟ ฮิลเชอร์ กล่าว

การทำงาน machining ที่ Hilscher นั้น ไม่ใช่เรื่องง่ายเลย เพราะบริษัทเน้นการผลิตชิ้นส่วนอะลูมิเนียมที่มี

- ค่าความเผื่อ (tolerance) ที่เข้มงวดมาก

- รูปทรงเรขาคณิตที่ซับซ้อน

- ขนาดล็อตที่เปลี่ยนแปลงบ่อยครั้ง

การเขียนโปรแกรม CAM ทำด้วย SolidCAM และกระบวนการผลิตส่วนใหญ่ทำงานแบบอัตโนมัติแทบทั้งหมด และในอุดมคติคือสามารถเดินเครื่องได้ ตลอด 24 ชั่วโมง

ปัญหาที่เกิดขึ้นนั้นชัดเจนมาก ตามที่โทเบียส คอนราดอธิบายไว้ “การจำลองใน CAM ของเรา ไม่ได้ให้ความมั่นใจแบบสมบูรณ์ บ่อยครั้งข้อมูลการเคลื่อนที่ (motion data) ขาดหายไป หรือเราไม่แน่ใจว่ โพสต์โปรเซสเซอร์ แปลโปรแกรม NC ได้ถูกต้องหรือไม่” “โดยเฉพาะอย่างยิ่งเมื่อต้องทำงานกับ ค่าความเผื่อที่เข้มงวดมาก — อย่างกรณีที่มีระยะห่างแค่หนึ่งในสิบมิลลิเมตรในปากกาจับงาน ผมต้องการความมั่นใจแบบ 100%” Vericut จะจำลองโปรแกรม NC ที่เสร็จแล้วบนพื้นฐานของ digital twin ครอบคลุมทุกการเคลื่อนที่ของเครื่องจักร, รูปแบบการตั้งงาน (setups), และการเปลี่ยนเครื่องมือ (tool changes) “ข้อผิดพลาดต่างๆ สามารถถูกแก้ไขได้ตั้งแต่ขั้นตอนวางแผนการผลิต ก่อนที่เศษวัสดุชิ้นแรกจะถูกตัดออกด้วยซ้ำ” คอนราดกล่าว

Up to 40% Faster

การตัดสินใจใช้ Vericut Force เป็นเรื่องที่ทำอย่างตั้งใจ —

ไม่ใช่เพียง “มีก็ดี” แต่เป็น ความจำเป็นเชิงกลยุทธ์ อย่างแท้จริง คอนราดกล่าวว่า: “เราต้องเดินไปตามยุคสมัย โดยเฉพาะในการผลิตชิ้นงานแบบชิ้นเดียว (single-part production) เราต้องมีเครื่องมือที่ช่วยให้เรา machining ได้ เร็วขึ้น ประหยัดขึ้นโดยไม่ลดทอนความมั่นคงของกระบวนการ” Force มอบสิ่งนั้นได้อย่างตรงจุด:

คือการเพิ่มประสิทธิภาพที่สมจริง ให้ผลลัพธ์เป็นการประหยัดเวลาได้อย่างวัดผลได้จริง พร้อมทั้งลดภาระการทำงาน ทั้งต่อเครื่องมือ cutting tools และเครื่องจักร machining ด้วย

Vericut Force คือโมดูลเพิ่มประสิทธิภาพแบบอิงฟิสิกส์ (physics-based optimization module) ที่คำนวณพารามิเตอร์การตัด (cutting parameters) ไม่ใช่แบบทั่วไป (generic) แต่อิงตามคุณสมบัติของวัสดุจริง ข้อมูลเฉพาะของเครื่องมือ (tool specifications) และไดนามิกของเครื่องจักร (machine dynamics)

แทนที่จะพึ่งพา อัตราป้อน (feed rates) แบบคงที่ Force จะวิเคราะห์ ความหนาของเศษวัสดุ (chip thickness) ในทุกสถานการณ์การตัด และปรับอัตราป้อนให้เหมาะสม เพื่อให้ โหลดเศษวัสดุ (chip load) คงที่ มาร์คัส เร็ตเทนเบอร์เกอร์ (Markus Rettenberger), วิศวกรฝ่ายขายของ CGTech Germany กล่าวว่า: “ผลลัพธ์คือการตัดที่ราบรื่นขึ้น ลดการสึกหรอของเครื่องมือ และลดเวลาวงจรการผลิตได้อย่างมาก”

ที่ Max Hilscher GmbH ผลลัพธ์พูดได้ด้วยตัวเอง ขึ้นอยู่กับรูปทรงของชิ้นงานและวัสดุ เวลา machining สามารถลดลงได้ตั้งแต่ 5 ถึง 40 เปอร์เซ็นต์ คอนราดกล่าวว่า: “สำหรับเรา Force คือเกมเชนเจอร์ตัวจริง โปรแกรมมีความเสถียรมากขึ้น เราได้รับคำถามจากฝ่ายผลิตน้อยลง และผู้ปฏิบัติการเครื่องจักรดูผ่อนคลายมากขึ้นอย่างชัดเจน” มาร์คัส เร็ตเทนเบอร์เกอร์เห็นด้วยว่า: “Force ช่วยเพิ่มกำลังการผลิตโดยไม่ต้องซื้อเครื่องจักรใหม่ — เพียงแค่ใช้ประสิทธิภาพสูงสุดจากอุปกรณ์ที่มีอยู่แล้ว และยังทำได้ โดยต้องฝึกอบรมเพียงเล็กน้อย” ที่ Hilscher เครื่องมือเพิ่มประสิทธิภาพนี้ พร้อมใช้งานได้ทันที และผลประโยชน์เห็นชัดตั้งแต่วันแรก

Digital Transformation with Vision

ที่ Max Hilscher การนำ Vericut และ Vericut Force มาใช้ไม่ได้ถูกมองแค่เป็นโครงการซอฟต์แวร์เท่านั้น แต่ถือเป็นจุดเปลี่ยนเชิงกลยุทธ์ (strategic turning point) โทเบียส คอนราด (Tobias Konrad) ได้รับการแต่งตั้งเป็น ผู้จัดการโครงการโดยเฉพาะ (dedicated project manager) พร้อมทั้งจัดสรรทรัพยากรที่จำเป็นให้เขา และดึงทีมงานทั้งหมดเข้ามามีส่วนร่วม

“คุณไม่สามารถนำสิ่งนี้ไปใช้ได้โดยไม่เตรียมตัว” คริสโตฟ ฮิลเชอร์กล่าว “ถ้าคุณจริงจังกับมัน คุณต้องให้พนักงานมีเวลาและพื้นที่ ในการทำให้ถูกต้อง” ผลลัพธ์ที่ได้คือ:

- กระบวนการผลิตดิจิทัลเป็นไปอย่างราบรื่น (seamless digital process chain)

- คำถามจากฝ่ายผลิตน้อยลง

- ความเครียดลดลง

- ความพึงพอใจของพนักงานสูงขึ้นอย่างชัดเจน

และที่สำคัญที่สุดคือ: มีแนวทางกลยุทธ์ในอนาคตที่ชัดเจน เครื่องจักรใหม่ทั้งหมดจะถูกเชื่อมต่อโดยตรงกับ Vericut, การฝึกอบรมดำเนินอย่างต่อเนื่อง และการบูรณาการระบบถูกขยายอย่างสม่ำเสมอ

Safer, Faster, and More Economical

เรื่องราวความสำเร็จนี้แสดงให้เห็นว่า สิ่งที่เป็นไปได้เมื่อบริษัทไม่ได้ทำแค่การผลิตอัตโนมัติ (automate) เท่านั้น แต่ยังก้าวไปสู่การตรวจสอบและเพิ่มประสิทธิภาพแบบดิจิทัล (digital validation and optimization) ปัจจุบันชิ้นงานถูกสั่งงานแบบเสมือนจริง (commissioned virtually) ก่อนจะถูกผลิตจริงแบบไม่ต้องมีคนควบคุม (unmanned) ทำได้ปลอดภัยขึ้น, เร็วขึ้น, และคุ้มค่ามากขึ้น คริสโตฟ ฮิลเชอร์สรุปได้อย่างชัดเจนว่า: “เราทำทุกอย่างถูกต้อง … แม้ว่าในความจริง เราควรเริ่มทำเร็วกว่านี้”

Task:

ดำเนินการ machining แบบ 5 แกนอัตโนมัติที่ซับซ้อน ได้อย่างปลอดภัยและมีประสิทธิภาพ

- ไม่มีการชนเครื่องจักร (no machine crashes)

- เวลาวงจรการผลิตสามารถคาดการณ์ได้ (predictable cycle times)

- ประสิทธิภาพการตัดสูงสุด (optimized cutting performance)

Solution:

การบูรณาการ Vericut สำหรับการจำลอง NC simulation และ Vericut Force สำหรับการเพิ่มประสิทธิภาพ (optimization)

โดยอิง digital twin ของเครื่องจักรโดยตรง

Benefits:

- ไม่มีการชนเครื่องจักรตั้งแต่เริ่มใช้งาน

- เวลา machining ลดลงสูงสุดถึง 40% สำหรับชิ้นส่วนอะลูมิเนียม

- ลดภาระงานของพนักงาน เพราะกระบวนการผลิตมีความมั่นคงปลอดภัย

- เพิ่มผลผลิตพร้อมคุณภาพที่สม่ำเสมอ